HOT RUNNER VALVE GATE SYSTEM

Precise and perfect injection!

The Hot Runner Valve Gate System combines the quality standards of Polimold with the high technology, resulting in a clean and precise injection. It is recommended to companies that want to increase the productivity and the quality of the product.

More Information

The Hot Runner Valve Gate System

is used for plastic parts that require perfect finishing on the injection point and when there’s a need to sequence the injection, fundamental for technical parts on electronically industry, automobile, etc.

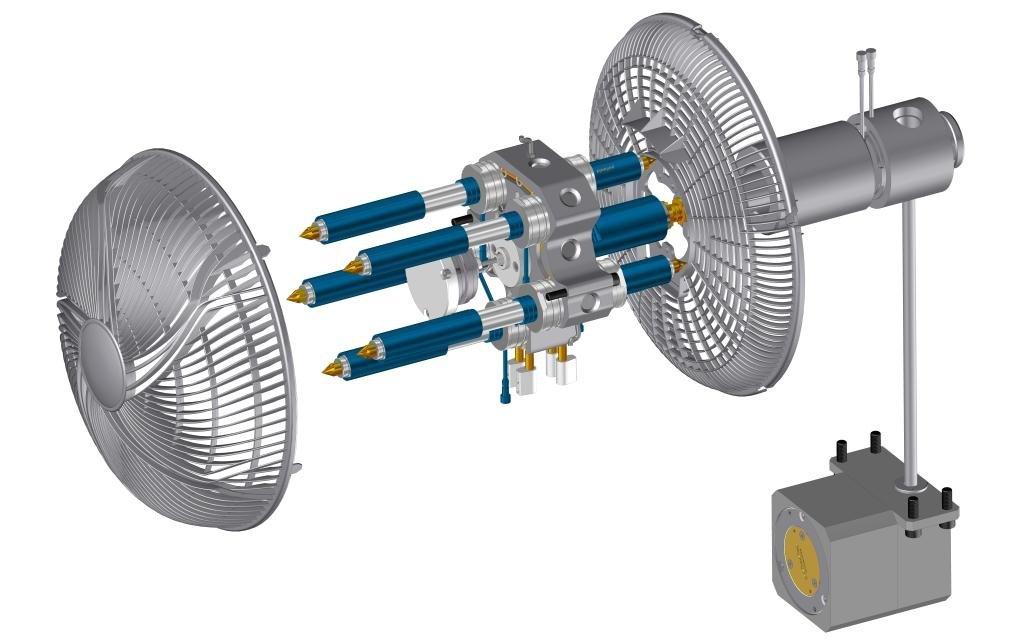

Available on two drive versions: hydraulic and pneumatic.

Main advantages:

- Pressure lower than in conventional injection system.

- Better injection flow and less shearing of the material.

- On the sequencial injection, the weld line turns almost imperceptible.

- Essential for parts with different volumetric mass.

There are two ways to assemble the Hot Runner Valve Gate System:

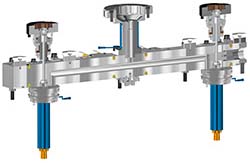

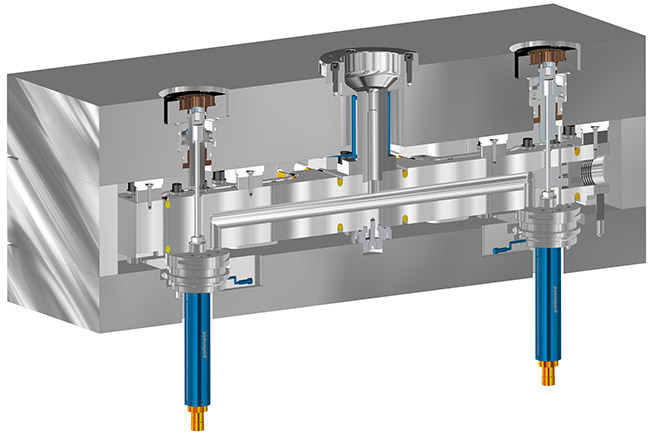

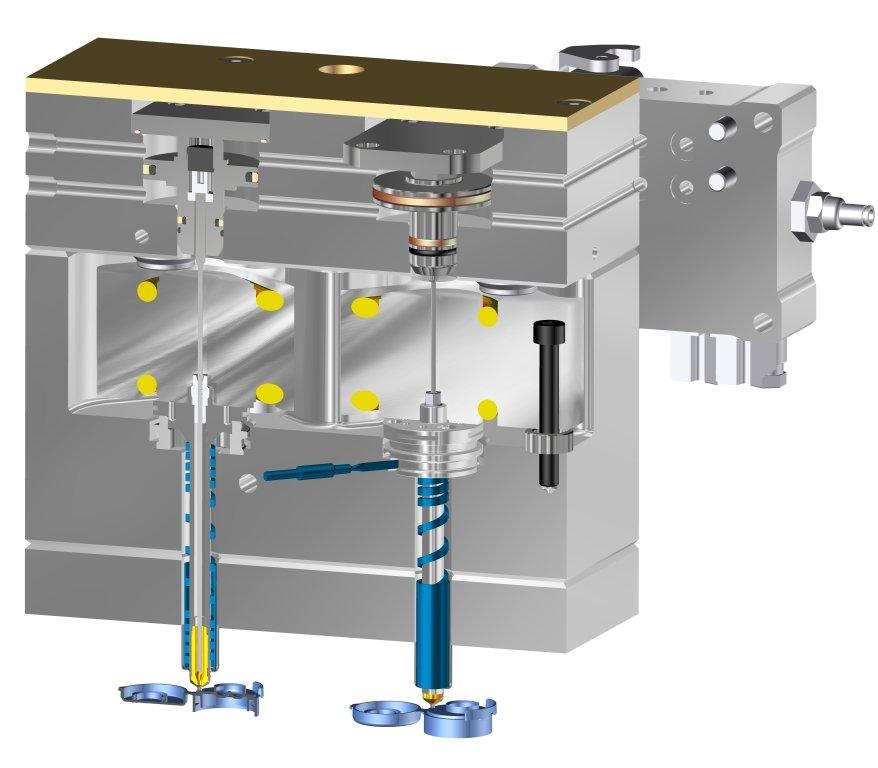

Hot Half

Plates with precise adjustments that protects and guarantee the integrity of the Hot Runner System The manufacturing of the Hot Half goes through AN intense quality control in a temperature controlled room, assembled by our experts.

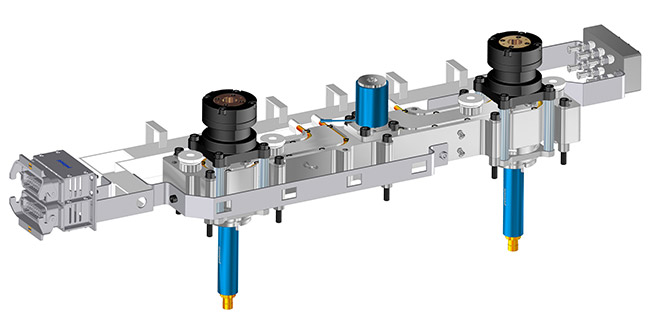

Facility (Drop in)

Drop in system, that integrates all the parts of DRIVING, electrical power and cooling, making it easier the assembly and maintenance of the Hot Runner System. That way, you don’t need to worry with the machining of the system on the mold.

Polimold has many dimensions of NOZZLES for application according to the REQUIREMENT of the product. Get to know the available series on the market:

(*) Only reference values may vary according to the material, thickness and geometry of the part injected.

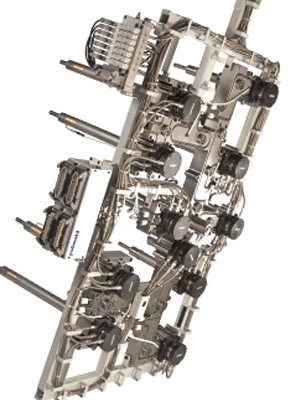

The Polimold Hot Runner System is recommended to the injection of plastic parts in many markets like: automotive, packing, cosmetics, electronic devices, among others. Please check below some cases of the Valved Hot Runner System.

Gallery

Polimold is fueled by the challenge of creating products that exceed the expectations of clients! Check a few of our cases using the Valved Hot Runner System.

|

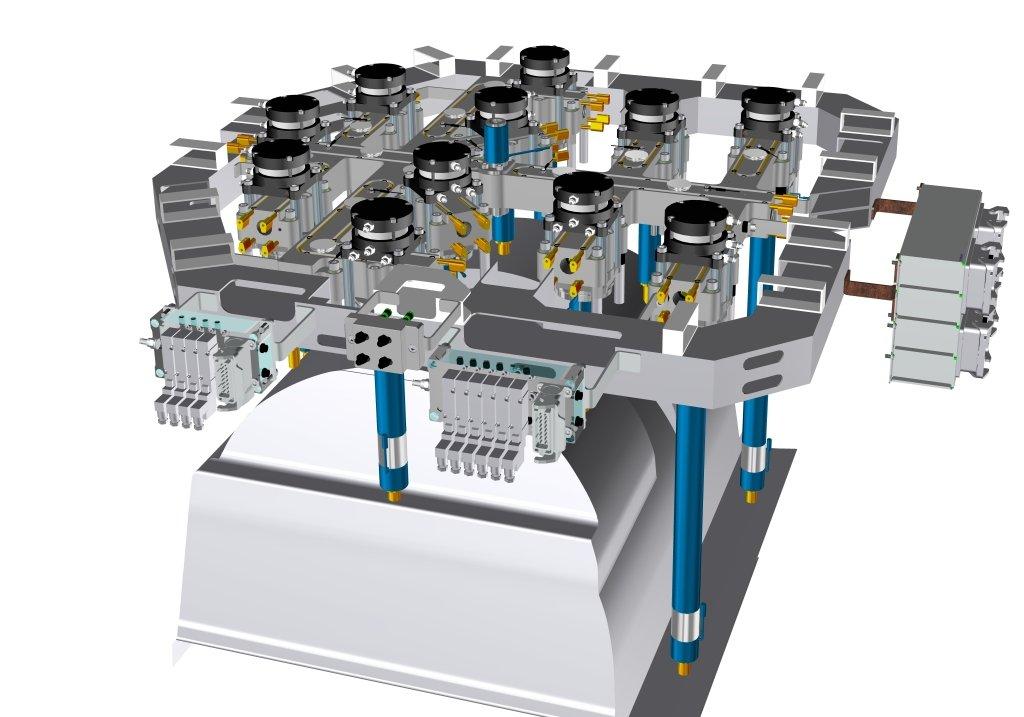

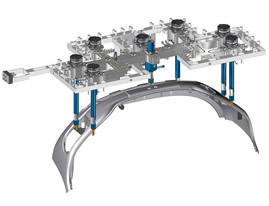

Nome da Peça: Fender (Vão de Roda)

Material: PEAD Peso: 1.050 g Cavidades: 1 + 1 Pontos de Injeção: 11 Injeção: Sistema de Câmara Quente Valvulado Facility Série: V800 Linha: Polivalve |

Desafio Polimold:A solicitação do cliente era diminuir a pressão de injeção e consequentemente diminuir o porte da máquina injetora. O projeto inicial era composto de 6 pontos de injeção (sugestão cliente) e após análise de fluxo na cavidade feita por nossa engenharia, identificamos que com este layout seria necessário utilizar uma máquina de 2.500 toneladas, o que era inviável para o cliente.

Após novos estudos, identificamos que com 11 pontos valvulados a pressão de injeção seria reduzida sendo possível utilizar uma máquina injetora de menor porte (1.600 toneladas) alcançando o objetivo da redução de custos na injeção da peça.

|

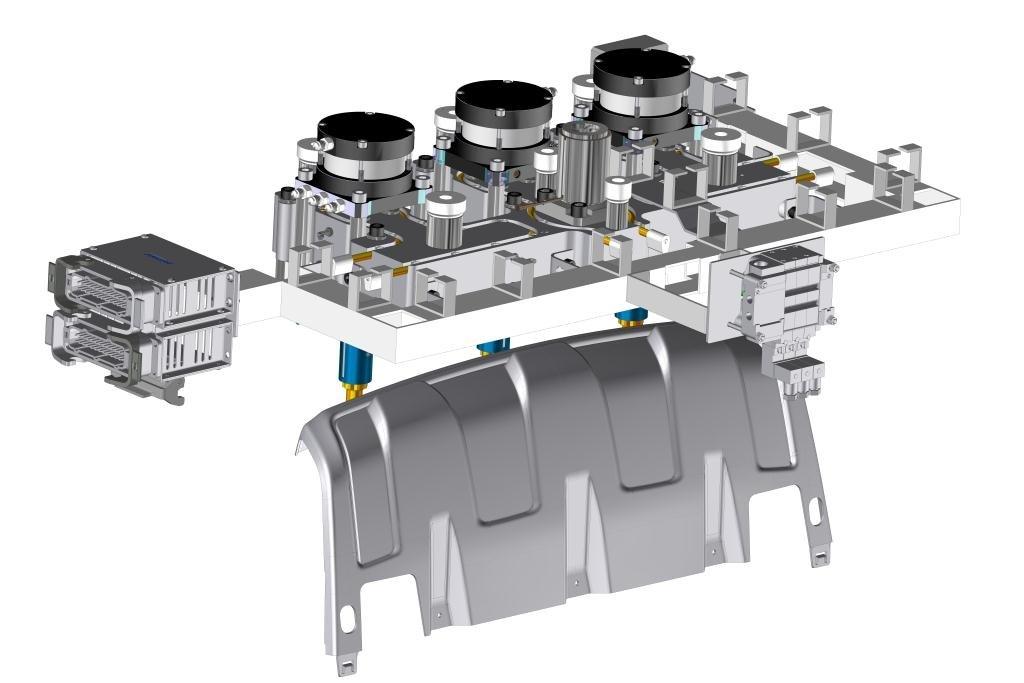

Nome da Peça: Lateral de Porta

Material: PP Peso: 800 g Cavidades: 1 Pontos de Injeção: 4 Injeção: Sistema de Câmara Quente Valvulado Facility Série: V800 Linha: Polivalve |

Solução Polimold:Neste projeto a necessidade principal era posicionar os pontos de uma maneira que minimizasse as linhas de emenda.

Após a análise de fluxo da cavidade feita por nossa engenharia de desenvolvimento, identificamos a melhor condição de fluxo do material que propiciou linhas de emenda menos aparentes na peça.

|

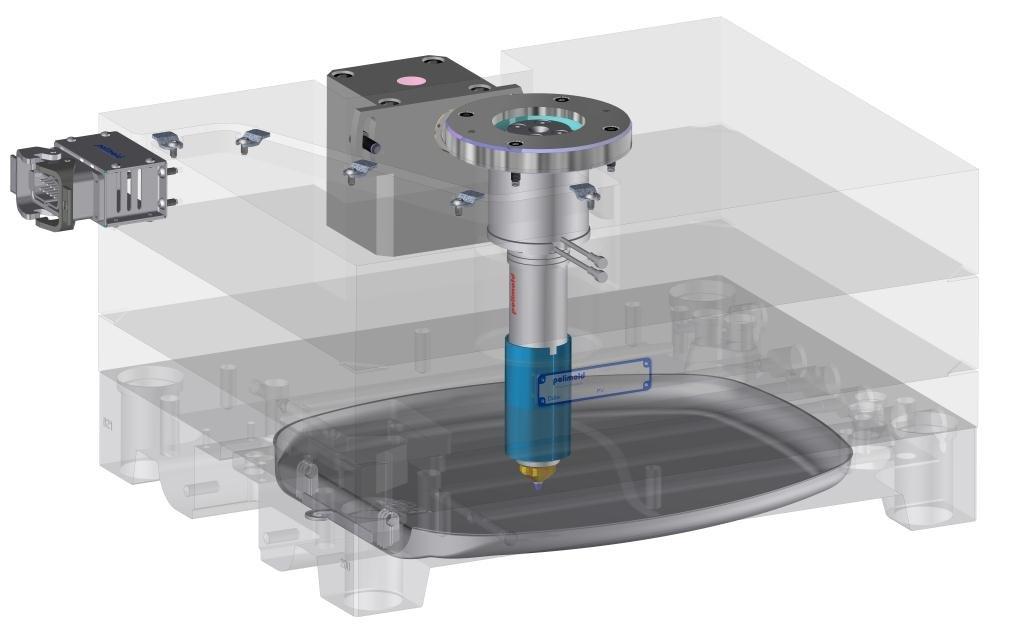

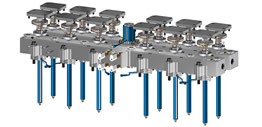

Nome da Peça: Tampa Flip Top

Material: PP Peso: 4,4 g Cavidades: 12 Pontos de Injeção: 12 Injeção: Sistema de Câmara Quente Valvulado com Hot Half Série: V25 Linha: Polivalve |

Desafio Polimold:Neste projeto a necessidade principal era posicionar os pontos de uma maneira que minimizasse as linhas de emenda.

A partir desta necessidade desenvolvemos uma bucha de injeção valvulada de pequeno porte para alojamentos com diâmetros mínimos, proporcionando um perfeito acabamento e uma menor pressão de injeção.

|

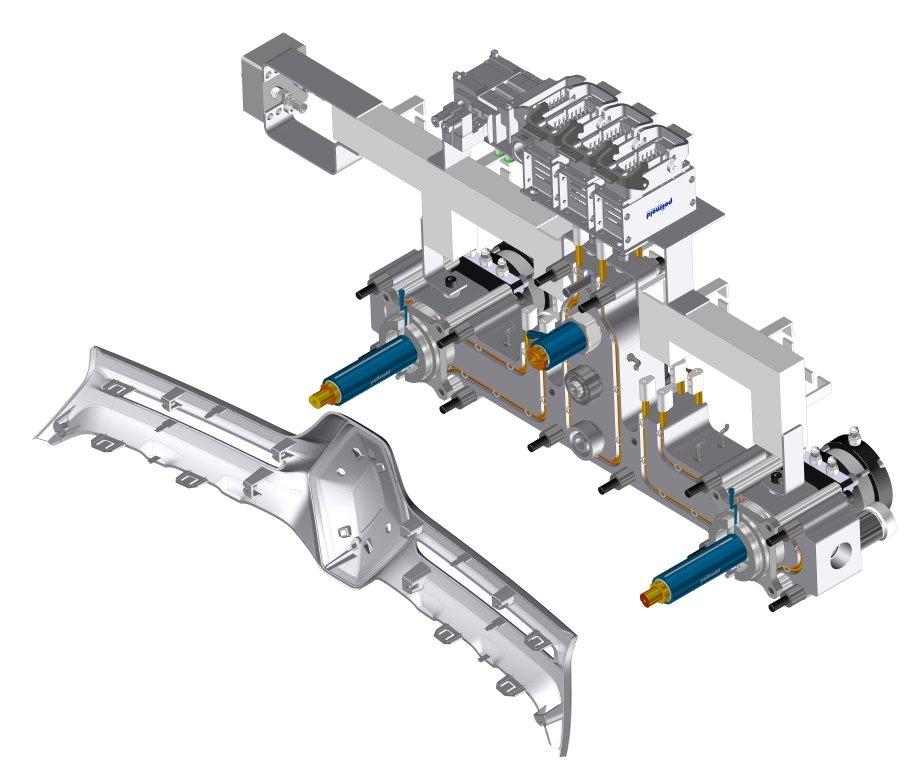

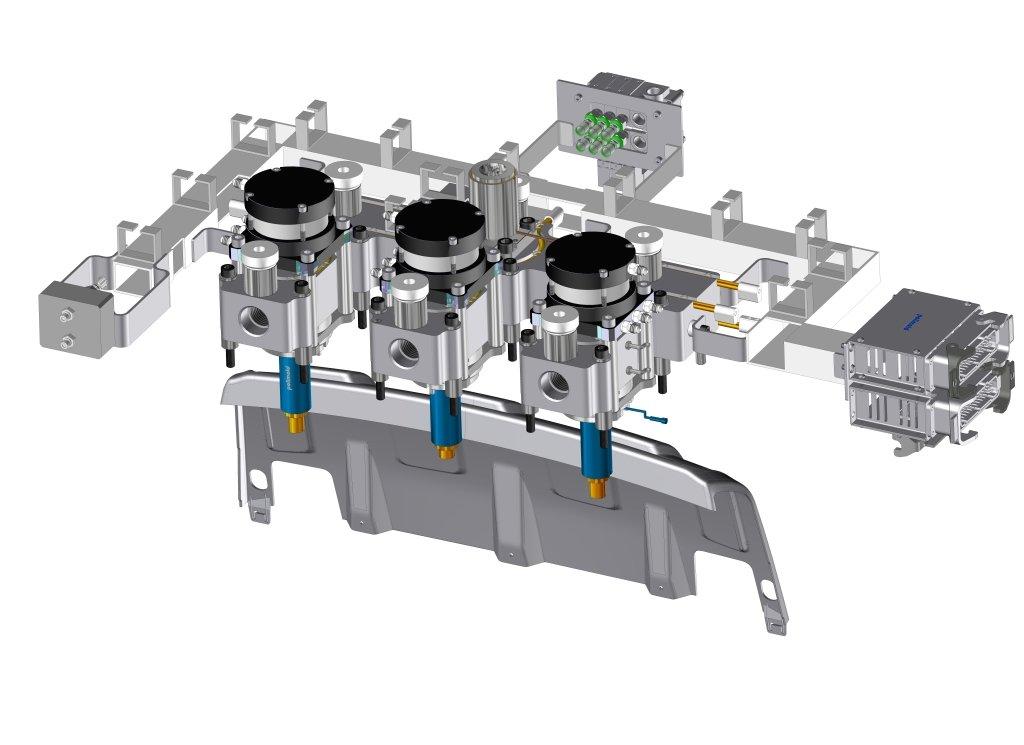

Nome da Peça: Para choque dianteiro

Material: PP Peso: 3.800 g Cavidades: 1 Pontos de Injeção: 7 Injeção: Sistema de Câmara Quente Valvulado Facility Série: V800 Linha: Polivalve |

Desafio Polimold:Neste caso, devido a simetria da peça era necessário um ponto de injeção central valvulado, que coincidia com a mesma localização da bucha de entrada do material.

Para este desafio desenvolvemos uma bucha de injeção central onde o acionamento da agulha foi posicionado de forma lateral, evitando que o suporte do cilindro estivesse na mesma posição da bucha acopladora (entrada do material).